La selección de la matriz no siempre es un proceso sencillo y fácil.

El proceso de peletización es muy complejo y, a lo largo de los años, los investigadores y profesionales de la industria han evaluado ingredientes, contenido de humedad en la acondicionación, temperatura y tiempo, así como especificaciones de la matriz. De estos factores, la selección de las especificaciones de la matriz sigue siendo a menudo difícil. Hay razones definitivas por las cuales la selección de la matriz no siempre es un proceso directo y fácil. Probablemente, el mayor obstáculo a superar sea el costo de una nueva matriz; dependiendo del tamaño y los materiales de la matriz, esta podría ser una decisión de $5,000 a $15,000. Si ordenas la matriz incorrecta, generalmente no es algo que se pueda devolver. Por lo tanto, la intención de este artículo es concienciar sobre algunos de los factores a considerar al trabajar con tu proveedor de matrices.

Los proveedores de matrices suelen tener un formulario que hace preguntas, como el diámetro y la anchura de la matriz, las especificaciones del orificio, la relación de compresión, los materiales de la matriz (aleación) y el diseño del alivio. Sin embargo, antes de sumergirse en estas especificaciones, es importante retroceder y discutir tal vez el propósito de la matriz. La respuesta más simple es formar el puré acondicionado en un pellet o cubo, pero desafortunadamente, hay muchos factores a considerar. Las dos necesidades que impulsan la mayoría de las selecciones de matrices de peletizadoras son la calidad del pellet y la producción. El desafío para la mayoría de los gerentes de molinos de alimentos es seleccionar la matriz de mayor compresión que se pueda utilizar para producir pellets de buena calidad y aún así mantener una producción adecuada.

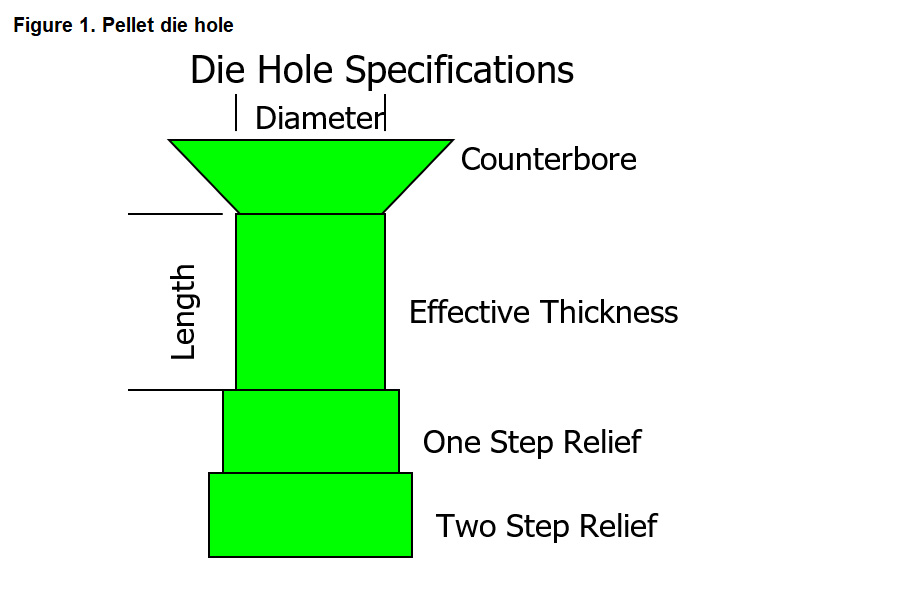

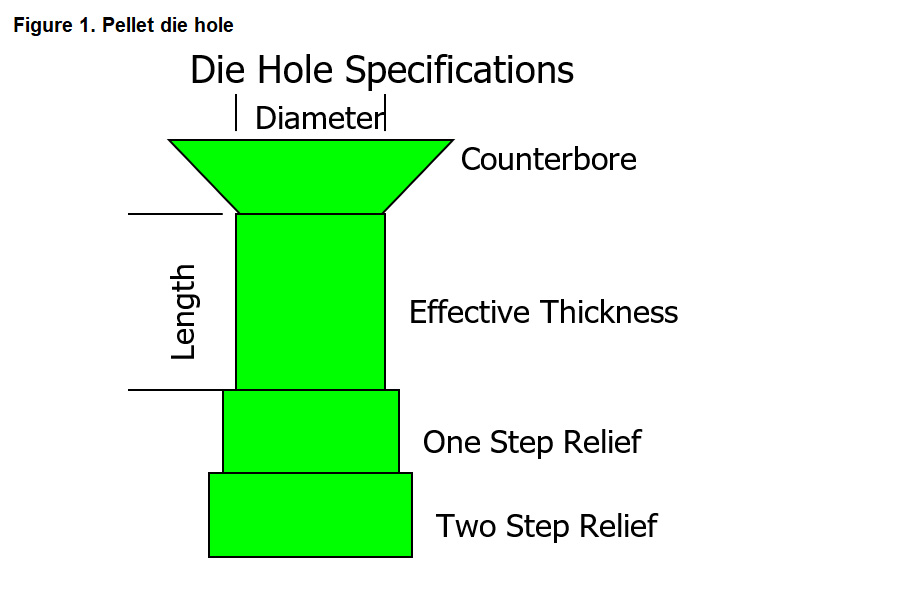

El primer paso en la selección de la matriz es comprender las opciones para las especificaciones del orificio de la matriz, de las cuales hay muchas que se pueden aplicar a una matriz (Figura 1). La primera especificación es el diámetro del orificio, que puede variar desde pellets de 1/8" hasta cubos de 3/4", siendo los tamaños más populares 5/32, 11/64 y 3/16" (4.0, 4.4 y 4.8 mm). A medida que disminuye el diámetro de los orificios, habrá una reducción en la producción debido a una menor área abierta para que pase la alimentación a través de la matriz de pellets. Sin embargo, esto se puede superar en cierta medida aumentando el número de orificios en la matriz.

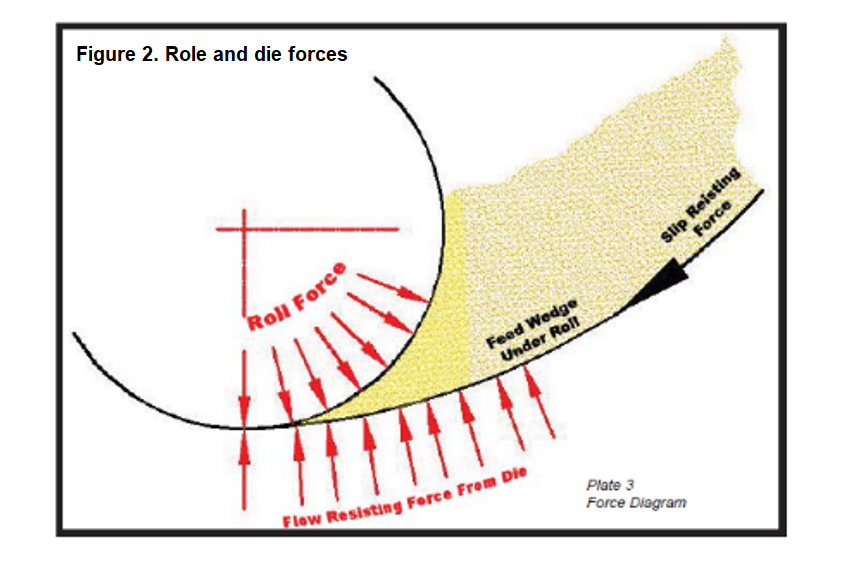

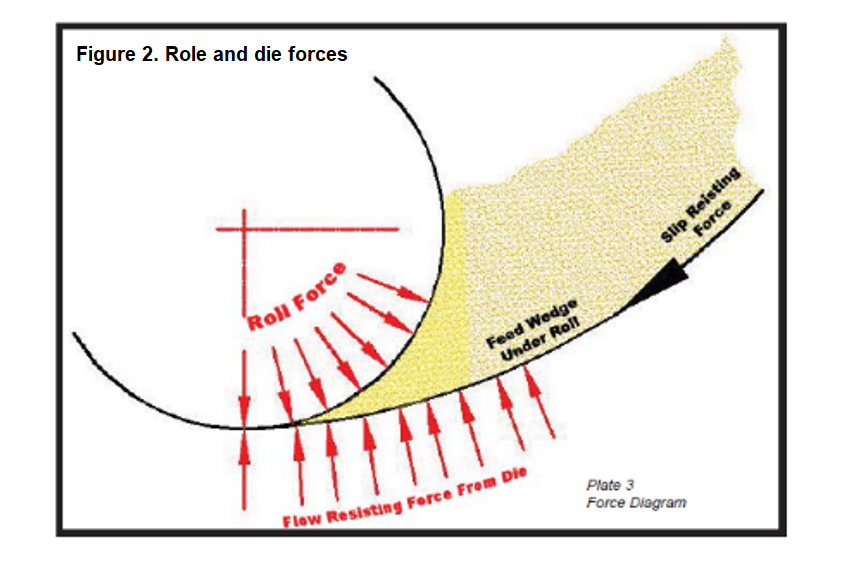

Otra opción es el contrasink, que se agrega para ayudar a embudar o dirigir la alimentación hacia el orificio. Pero, a medida que la matriz se desgasta o los rodillos se aprietan demasiado al punto de que se produce metal con metal, el contrasink se enrolla y bloquea el flujo del material hacia el orificio. El grosor o la longitud efectiva es donde ocurre la mayor parte de la compresión para formar el pellet. Cuanto mayor sea el grosor, mayor será la compresión. En general, a medida que aumenta el grosor de la matriz (suponiendo que el diámetro del orificio no cambie), hay una disminución en la producción, ya que se debe aplicar más trabajo para forzar la alimentación a través de la matriz debido a las fuerzas de resistencia al flujo de la matriz que actúan contra el rodillo (Figura 2). La reducción de estas fuerzas se puede lograr mediante un alivio escalonado de la matriz desde el exterior, lo que ayuda al pellet a salir de la matriz.

Hay diferentes configuraciones que se pueden utilizar. Algunas de las más comunes son aplicar alivio de manera equitativa en todos los orificios o tener más alivio en las filas exteriores de la matriz para facilitar el flujo de material a través de los orificios exteriores. Esta es una especificación importante a considerar porque la alimentación en las filas exteriores tiene dos opciones de flujo. La primera es fluir a través del orificio, mientras que la segunda es escurrirse por el lado del rodillo, lo que devuelve la alimentación a la cámara de peletización y disminuye la producción.

Los operadores deben inspeccionar las filas exteriores de la matriz de pellets cuando la peletizadora esté detenida para asegurarse de que la alimentación fluya a través de las filas exteriores. Si la alimentación no fluye a través de las filas exteriores, es probable que haya una pérdida significativa en la producción.

Finalmente, está la relación L:D, o el grosor efectivo dividido por el diámetro del orificio. Por ejemplo, una matriz de pellets con orificios de 11/64" (4,4 mm) de diámetro que tiene 1,75" (45 mm) de grosor efectivo tiene una relación L:D de alrededor de 10,2 (1,75" ÷ 11/64"). Aumentar la relación L:D normalmente producirá un pellet de mayor calidad medido por el índice de durabilidad del pellet (PDI), siempre y cuando la temperatura y los niveles de humedad se mantengan constantes. Sin embargo, en muchas ocasiones, a medida que se aumenta la relación L:D, puede ser necesario disminuir la temperatura porque la fuerza de resistencia al flujo de la matriz es mayor que las fuerzas del rodillo y los rodillos comienzan a resbalar con el contenido de humedad original.

Esa es la ciencia de la matriz, pero el arte del proceso de peletización consiste en tratar de encontrar el equilibrio adecuado entre L:D (compresión), temperatura de acondicionamiento y humedad para lograr la calidad de pellet deseada. Como dicen, aquí es donde la teoría se encuentra con la práctica y los operadores experimentados de peletizadoras valen su peso en oro. El desafío para la industria de alimentos es que somos una industria de fórmulas de menor costo y subproductos con condiciones climáticas cambiantes, fórmulas e ingredientes, cada uno de los cuales puede afectar significativamente la calidad del pellet y la producción. Mientras que algunos operadores y gerentes simplemente se rinden y dicen que no es una batalla que se pueda ganar, otros adoptan un enfoque muy sistemático, como llevar registros detallados de cada producción, monitorear el contenido de humedad, ajustar los niveles de grasa agregados a la mezcladora, mantener matrices de diferentes relaciones de compresión en su inventario y cambiar las matrices según la calidad del pellet y la producción.

El mejor consejo que podemos darle es monitorear el proceso, discutir diferentes opciones de especificaciones de matrices con su proveedor de matrices y no tener miedo de hacer un cambio de matriz. La realidad es que el costo de la matriz de pellets es relativamente bajo en comparación con el costo de la energía eléctrica y la mano de obra que se invierte en el proceso de peletización. No se centre en un solo costo, sino en el gasto general y la eficiencia del proceso de peletización.

Finalmente, si está buscando más información sobre la selección de matrices, contáctenos.